新乡市半球封头模具有限公司为您免费提供福建冲压封头模具,福建冲压模具,福建冷冲压模具等相关信息发布和资讯,敬请关注!

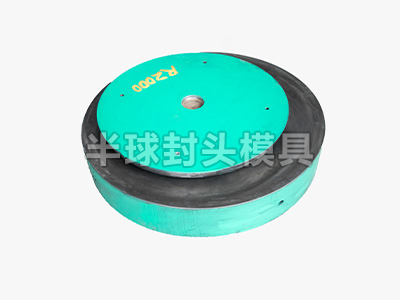

旋压封头是一种常见的管道连接件,通常用于连接管道的末端。其制造需要使用福建封头模具进行成形。以下是旋压福建封头模具的制造流程简介:

设计模具结构:根据旋压封头的形状和规格要求设计模具的结构,包括模具底板、模块、压边轮等组成部分。

制造模具底板:根据模具结构图进行加工制造模具底板,通常使用钢材或铝合金材料,保证其耐用性和稳定性。

制造模块:将模板锯成相应的尺寸,并将其加工成所需的凸台、凹槽、托辊等部件。

制造压边轮:按照模具结构图设计压边轮的轮辋和凸轮,然后进行加工和组装。

调试模具:将压边轮安装到模块上,调整模具的各个部位的距离和位置,确保旋压封头的成形精度和质量。

测试模具:使用成品旋压封头对模具进行测试,检查成品的尺寸、形状和表面质量是否符合要求。如有问题需要进行调整和修正。

检验模具:对模具进行检验,确保其符合设计要求和质量标准。

保养维护:使用完毕后,对模具进行清洁和保养,避免生锈或者损坏,以延长模具的使用寿命。

以上是福建旋压封头模具制造的大致流程,具体的制造过程会因不同厂家、不同规格和材料而有所不同。